Einführung in die pneumatische Spannvorrichtung: Funktion und Grundprinzipien

In der heutigen Fertigungs- und Montagetechnik spielen effiziente und zuverlässige Spannsysteme eine entscheidende Rolle für die Produktqualität und die Produktionsgeschwindigkeit. Eine zentrale Technologie in diesem Bereich ist die pneumatische spannvorrichtung. Diese Systeme nutzen die Kraft des Pressluftdrucks, um Werkstücke sicher zu fixieren, Werkzeuge zu wechseln oder präzise Arbeitsschritte durchzuführen. Sie sind eine wesentliche Komponente in modernen Fertigungsanlagen, insbesondere in Branchen, die hohe Flexibilität, schnelle Rüstzeiten und automatisierte Prozesse erfordern.

Die pneumatische Spannvorrichtung basiert auf dem Grundprinzip der Energieumwandlung: Druckluft wird in mechanische Kraft umgesetzt, um Werkstücke spielfrei und exakt zu halten. Dabei überzeugen sie durch ihre schnelle Reaktionszeit, einfache Bedienbarkeit und die Möglichkeit der Integration in automatische Steuerungssysteme. Dieser Artikel bietet eine umfassende Analyse der Funktionalität, Komponenten, Anwendungsbereiche und Entwicklungen dieser wichtigen Technik, um Fachkräfte und Entscheider bei der Auswahl und Optimierung ihrer Systeme zu unterstützen.

Was ist eine pneumatische Spannvorrichtung?

Definition und Grundkonzept

Eine pneumatische spannvorrichtung ist ein mechanisches System, das mittels Druckluft betrieben wird, um Werkstücke oder Werkzeuge in einer festen Position zu halten oder zu fixieren. Im Unterschied zu rein mechanischen Systemen nutzt sie die Vorteile des Luftdrucks, der schnell, kontrollierbar und föderal anpassbar ist. Pneumatische Spannvorrichtungen kommen häufig in Fertigungsprozessen zum Einsatz, bei denen schnelles, wiederholbares und sauberes Spannen erforderlich ist.

Vorteile gegenüber mechanischen Systemen

Zu den bedeutenden Vorteilen zählen die rasche Aktivierung und Deaktivierung, die geringere mechanische Belastung sowie die leichtere Wartung. Zudem ermöglichen sie eine präzise Steuerung der Anpresskräfte und können automatisiert in komplexe Produktionslinien integriert werden. Dadurch lassen sich Effizienzsteigerungen, kürzere Rüstzeiten und eine höhere Prozesssicherheit realisieren.

Komponenten und Arbeitsweise

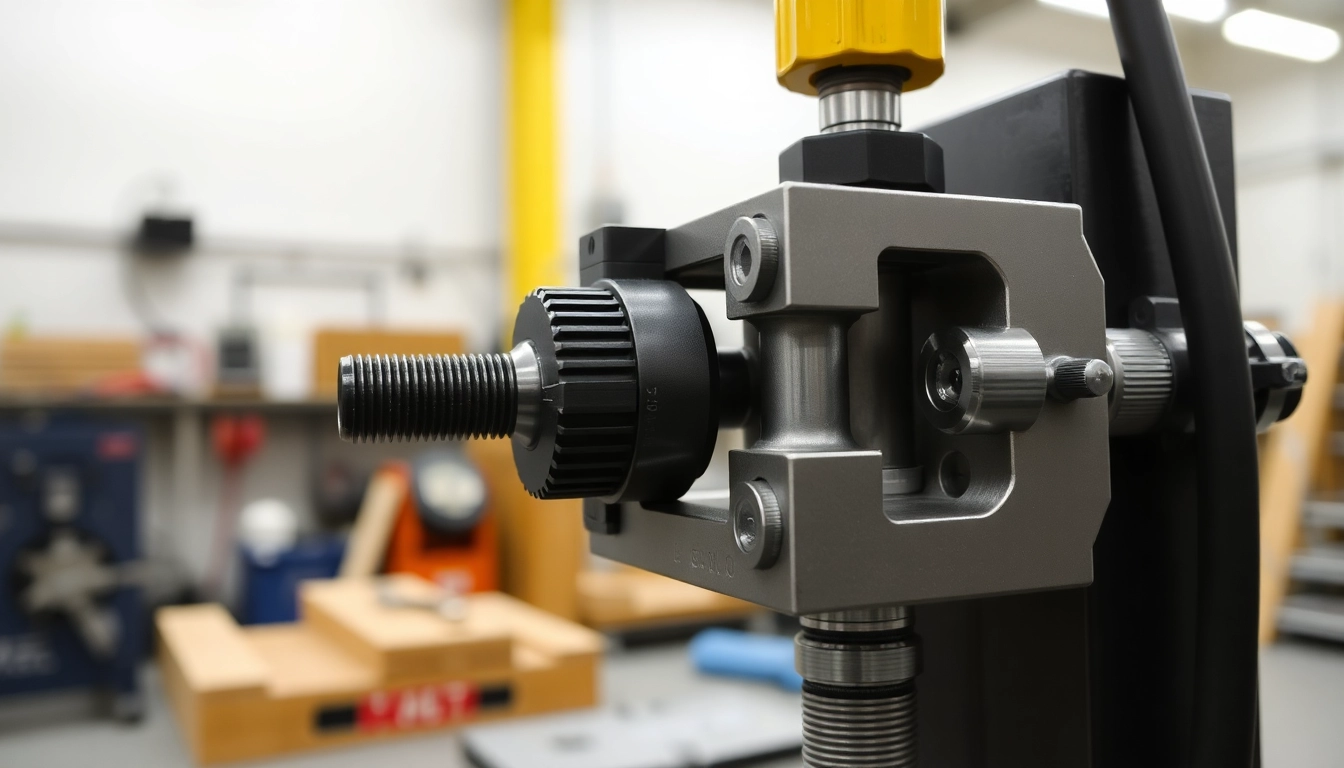

Wesentliche Bauteile einer pneumatischen Spannvorrichtung

- Pneumatikzylinder: Das Kernelement, das die Bewegungsenergie in lineare Kraft umsetzt.

- Steuerungssystem: Ventile, Sensoren, und Steuerungseinheiten, die das Ein- und Ausschalten des Luftstroms regeln.

- Spannbacken oder Spannflächen: Die Kontaktflächen, die das Werkstück oder Werkzeug sichern.

- Druckluftversorgung: Die Anbindung an eine stabile und regelbare Druckluftquelle.

Arbeitsprinzipien

Die Funktionsweise basiert auf dem Prinzip, dass den Zylinder entweder mit Druckluft versorgt oder entlüftet wird. Beim Einströmen der Luft in den Zylinder wird dieser ausgestoßen, wodurch die Spannbacken gegen das Werkstück gedrückt werden. Das System kann durch spezielle Ventile und Sensoren so gesteuert werden, dass die Spannung genau kontrolliert wird. Zudem erlauben moderne Systeme die vollautomatische Steuerung, wobei verschiedene Parameter wie Druck, Zeit und Position individuell eingestellt werden können.

Unterschiede zu mechanischen Spannsystemen

Technologische Unterschiede

Während mechanische Spannsysteme auf Federn, Schrauben oder Hebelmechanismen basieren, setzen pneumatische Systeme auf den Einsatz von Druckluft. Dies führt zu erheblichen Unterschieden in Bezug auf Schnelligkeit, Flexibilität und Wartungsaufwand. Pneumatische Vorrichtungen können aufgrund ihrer Schnelllaufzeit und einfachen Automatisierung deutlich effizienter sein.

Vergleich der Vor- und Nachteile

- Schnelligkeit: Pneumatisch deutlich überlegen bei Reaktionszeit und Taktzyklen.

- Flexibilität: Leichter anpassbar für unterschiedliche Werkstücke durch variable Steuerung.

- Wartung: Weniger mechanischer Verschleiß, einfache Reinigung und Austausch.

- Kraftübertragung: Mechanische Systeme können bei hohen Kräften stabiler sein, wobei pneumatische Vorrichtungen zunehmend auch hohe Haltekräfte bieten.

Anwendungsgebiete und Branchen

Industrieautomation und Maschinenbau

In der industriellen Fertigung werden pneumatische Spannvorrichtungen vor allem beim automatisierten Be- und Entladen von Werkstücken eingesetzt. Sie sorgen für schnelle Rüstzeiten bei der Produktion, z.B. in der Automobilindustrie oder im Maschinenbau. Hierbei ermöglichen sie die zuverlässige Fixierung bei unterschiedlichen Werkstückgrößen und -formen.

Laser- und Fräsbearbeitung

Für präzise Bearbeitungen wie Laserschneiden oder Fräsen sind pneumatische Spannsysteme ideal, da sie bei geringeren Bearbeitungskräften eine sichere Fixierung bieten, ohne das Werkstück zu beschädigen. In solchen Anwendungen ist besonders die Feinsteuerung der Spannkräfte sowie die Stabilität während der Bearbeitung entscheidend.

Serienfertigung und Massenproduktion

In der Serienfertigung ermöglicht die Verwendung pneumatischer Vorrichtungen eine schnelle und wiederholbare Fixierung, wodurch die Taktzeiten deutlich reduziert werden. Die Automatisierung mit pneumatischen Systemen trägt zudem maßgeblich zur Kostensenkung bei und erhöht die Produktionsqualität durch gleichbleibende Fixierung.

Vorteile und Herausforderungen bei der Nutzung

Effizienzsteigerung und Sicherheit

Der Einsatz pneumatischer Spannvorrichtungen führt zu erheblichen Effizienzsteigerungen durch kürzere Rüstzeiten, automatisierte Abläufe und hohe Wiederholgenauigkeit. Zudem erhöhen sie die Arbeitssicherheit, da mechanische Verletzungsrisiken durch manuelle Spannvorrichtungen minimiert werden.

Wartung und Langlebigkeit

Pneumatische Systeme sind wartungsarm, vorausgesetzt, die Filter- und Druckregler werden regelmäßig geprüft. Die Langlebigkeit der Komponenten ist hoch, da Verschleißteile leicht austauschbar sind. Besonders bei industriellen Anwendungen mit hoher Belastung ist die robuste Bauweise ein Vorteil.

Häufige Fehler und Lösungstipps

Typische Probleme sind z.B. Druckverluste durch undichte Stellen, falsche Steuerung oder verschmutzte Ventile. Eine regelmäßige Wartung, die Überwachung des Druckniveaus sowie die Verwendung hochwertiger Komponenten sind essenziell, um eine störungsfreie Funktion zu gewährleisten.

Auswahl und Integration der pneumatischen Spannvorrichtung

Kriterien für die richtige Spannvorrichtung

Bei der Auswahl sind Faktoren wie Werkstückgröße, erforderliche Spannkräfte, Automatisierungsgrad, Platzverhältnisse und Umgebungsbedingungen zu berücksichtigen. Es sollte klar definiert sein, ob die Vorrichtung vollautomatisiert oder manuell gesteuert werden soll.

Installation in bestehende Fertigungslinien

Die Integration erfolgt in der Regel durch Anschluss an die vorhandene Druckluftversorgung, Anpassung an Steuerungssysteme und mechanische Befestigung. Eine sorgfältige Planung sorgt für minimale Stillstandszeiten und eine optimale Funktion.

Automatisierung und Steuerung

Moderne pneumatische Spannvorrichtungen sind mit SPS- oder CNC-Steuerungen kompatibel. Sensoren erfassen die Position und den Spannstatus, so dass das System vollautomatisch oder halbautomatisch arbeitet. Regelbare Ventile erlauben eine feine Abstimmung der Spannkräfte.

Zukünftige Trends und Innovationen

Neue Materialien und Technologien

Innovative Werkstoffe wie kohlefaserverstärkte Kunststoffe oder korrosionsbeständige Edelstähle erhöhen die Dauerhaftigkeit und Leistungsfähigkeit. Zudem ermöglichen moderne Druckluftnutzungssysteme Energieeinsparungen und eine kompaktere Bauweise.

Intelligente Spannvorrichtungen mit Sensorintegration

Die Vernetzung von Spannvorrichtungen durch Sensoren, IoT und KI eröffnet neue Möglichkeiten der Prozessüberwachung, Fehlererkennung und vorausschauender Wartung. Intelligente Systeme passen den Spanndruck dynamisch an Produktionsbedingungen an, um maximale Präzision zu gewährleisten.

Nachhaltigkeit und Energieeffizienz

Durch den Einsatz sparsamer Kompressoren, Drucksensoren und energieschonender Regelungstechniken werden die ökologischen Fußabdrücke minimiert. Zudem trägt die längere Lebensdauer der Komponenten zu einer nachhaltigen Produktion bei.